在柔性顯示、5G 通信等高端制造領域,聚酰亞胺(PI)膜的微孔加工精度直接決定了產品性能。傳統工藝如機械鉆孔的孔徑限制(>0.15mm)、化學蝕刻的邊緣粗糙(Ra>3μm)和納秒激光的熱損傷(熱影響區>50μm),已無法滿足現代工業對 “高精度、高密度、高可靠性” 的需求。皮秒激光鉆孔機憑借其超短脈沖技術和冷加工特性,正在重新定義 PI 膜微孔加工的技術標準。

皮秒激光鉆孔機的核心在于10-15ps 的超短脈沖寬度和 355nm 紫外波長的協同作用。當激光作用于 PI 膜表面時,極短的脈沖時間(10?12 秒級)使得能量在材料內部尚未產生熱擴散前完成分子鍵斷裂,避免了傳統激光的熱積累問題。實測數據顯示,加工過程中 PI 膜表面溫度穩定在 150℃以下,遠低于材料裂解溫度(360℃),有效消除了碳化、發黃等現象,透光率保持 90% 以上,解決了納秒激光加工后 PI 膜絕緣性能下降的問題。

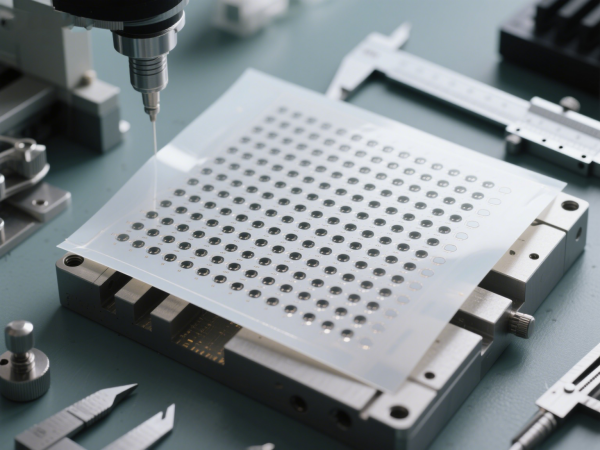

在微孔形成機制上,皮秒激光通過多脈沖疊加效應實現深度控制。研究表明,隨著脈沖數增加,微孔深度呈現階段性飽和現象:在低能量下孔形從彈坑狀過渡至 V 形,高能量下則形成乳突狀深孔。實際操作中,針對不同厚度的 PI 膜需匹配不同參數:當加工 0.05mm 超薄 PI 膜時,采用 10ps 脈沖寬度、355nm 波長,可實現 φ5μm 微孔無變形;加工 0.2mm 厚 PI 膜時,通過 4 次脈沖疊加(每次間隔 10μs),可達成深徑比 15:1 的高精度通孔,孔壁垂直度誤差<0.5°。

在 5G 基站天線的高頻 PI 膜基材上,皮秒激光鉆孔機可加工 φ20μm 的微孔陣列,孔間距誤差<2μm,且無毛刺和重鑄層。某通信設備廠商采用該技術后,解決了傳統鉆孔導致的信號衰減問題( insertion loss 降低 0.3dB),產品合格率從 85% 提升至 99.8%,訂單交付周期縮短 50%。

針對動力電池的耐酸堿 PI 封裝膜,皮秒激光鉆孔機可實現 50μm 級微孔的快速加工。設備切割速度達 300mm/s,切口寬度控制在 20μm 以內,熱變形率<1%,顯著提升電池封裝的密封性。對比測試顯示,激光加工的封裝膜在 - 40℃至 85℃循環測試中無開裂,遠優于傳統工藝的 50 次循環失效記錄。

在微型傳感器的生物兼容 PI 膜基材上,皮秒激光鉆孔機可加工 φ8μm 的陣列微孔,實現液體精準過濾。其加工的微孔孔徑一致性(CV 值<3%)遠高于蝕刻工藝(CV 值 15%),確保傳感器檢測精度提升 20%,滿足醫療設備對可靠性的嚴苛要求。

從設備投資看,皮秒激光鉆孔機的初期成本雖高于傳統機械鉆孔設備,但其長期綜合成本優勢顯著。以月產能 20 萬片的柔性電路板產線為例:

傳統機械鉆孔:單孔成本 0.08 元,良率 68%,需 3 名操作工實時監控刀具磨損,年維護成本超 200 萬元(含刀具更換、設備校準);

皮秒激光鉆孔:單孔成本降至 0.025 元,良率達 96%,支持 24 小時無人值守加工,年綜合成本節約超 500 萬元,設備投資回收期約 14 個月。

維護成本方面,設備通過自清潔光學系統和長壽命激光器(>10 萬小時)實現 2 萬小時無耗材運行,鏡片更換周期延長至 5000 小時,顯著降低人工干預頻率。日常維護僅需每周清潔光學鏡頭,每月校準光路,操作簡單易上手。

行業技術升級聚焦三個方向:一是脈沖寬度進一步縮短至 5ps 以內,實現更小孔徑(φ3μm)加工;二是開發綠光 / 深紫外波長激光器,提升對深色 PI 膜的加工效率;三是智能化參數庫建設,通過云端積累不同 PI 膜型號的最佳加工參數,新用戶可直接調用參數模板,調試時間從傳統的 3 天縮短至 2 小時。

設備兼容性也持續提升,可適配 0.02-0.5mm 不同厚度的 PI 膜,支持卷對卷連續加工(速度達 10m/min)和片式加工兩種模式,滿足批量生產與定制化加工的雙重需求。同時,通過加裝在線檢測模塊,可實時監測孔徑、孔深數據,實現 “加工 - 檢測 - 反饋” 閉環控制,杜絕不良品流出。

皮秒激光鉆孔機以其冷加工特性、超高精度和成本優勢,正在重新定義 PI 膜微孔加工的技術邊界。從通信設備到新能源,從醫療器件到航空航天,這項技術不僅解決了傳統工藝的瓶頸問題,更推動 PI 膜材料在更多高端領域的創新應用。隨著技術的成熟與普及,皮秒激光鉆孔機將成為高端制造企業提升競爭力的核心裝備。