在新能源電池行業(yè),制造精度與產(chǎn)品性能呈強(qiáng)正相關(guān)關(guān)系。以動力電池為例,極片切割精度每提升 1 微米,電池能量密度可增加 0.5%,循環(huán)壽命延長 3%。傳統(tǒng)加工工藝的局限性,使得飛秒激光切割設(shè)備成為行業(yè)突破瓶頸的關(guān)鍵選擇。

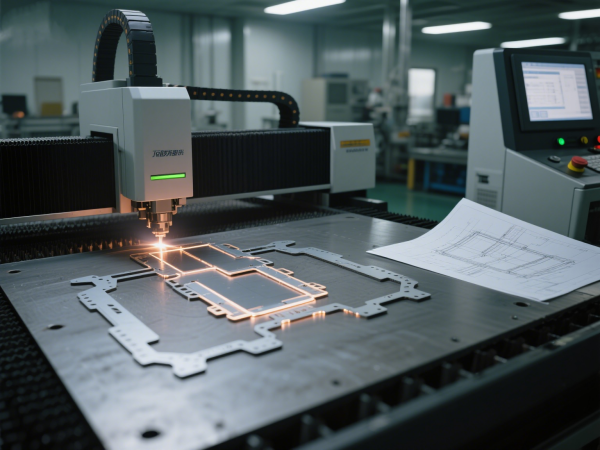

飛秒激光切割設(shè)備的脈沖寬度僅為 10?1?秒,能量在極短時間內(nèi)高度集中,加工過程中材料直接氣化,熱影響區(qū)可忽略不計。這一特性徹底解決了傳統(tǒng)激光切割導(dǎo)致的材料熱變形問題,尤其適用于鋰電池極片、固態(tài)電池電解質(zhì)等熱敏材料的加工。例如,在鈣鈦礦電池的 P1-P3 劃線工序中,飛秒激光切割設(shè)備通過精確控制氣化深度,實現(xiàn)了 4-12mm 寬子電池的高精度分割,模塊串聯(lián)效率提升 8%。

飛秒激光切割設(shè)備的切割縫寬可低至 15 微米,定位精度達(dá) ±1 微米,重復(fù)定位精度 ±0.2 微米。這種精度優(yōu)勢在電極微孔陣列加工中尤為突出:某企業(yè)采用飛秒激光切割設(shè)備在 50 微米厚的 PI 薄膜上加工 φ3 微米的微孔,孔間距誤差控制在 ±1 微米以內(nèi),顯著提升電池離子傳輸效率。

飛秒激光切割設(shè)備可高效加工金屬、陶瓷、聚合物等多種材料,覆蓋從鎳鈦合金到聚酰亞胺的廣泛需求。在固態(tài)電池研發(fā)中,其成功實現(xiàn)了硫化物電解質(zhì)與金屬鋰電極的高精度切割,為下一代電池技術(shù)量產(chǎn)奠定基礎(chǔ)。

極片切割質(zhì)量直接影響電池性能。飛秒激光切割設(shè)備通過脈沖能量動態(tài)調(diào)控技術(shù),可在銅 / 鋁箔基材上實現(xiàn)無碳化切割,邊緣粗糙度 Ra<0.6 微米。某頭部電池企業(yè)引入該技術(shù)后,極片切割效率提升 3 倍,毛刺高度從傳統(tǒng)工藝的 20 微米降至 3 微米以下,電池循環(huán)壽命延長 15%。

固態(tài)電池的電解質(zhì)薄膜厚度通常在 50-100 微米,傳統(tǒng)切割易引發(fā)微裂紋導(dǎo)致短路。飛秒激光切割設(shè)備通過非線性吸收效應(yīng)直接氣化材料,熱影響區(qū)壓縮至 0.8 微米,成功將崩邊控制在 10 微米以內(nèi),良率從傳統(tǒng)工藝的 60% 提升至 95%。

結(jié)合三維 X 射線顯微 CT 技術(shù),飛秒激光切割設(shè)備可快速制備納米級薄切片,用于電池內(nèi)部結(jié)構(gòu)分析。例如,在檢測電池極耳焊接質(zhì)量時,設(shè)備通過激光切割獲取橫截面樣品,配合 SEM 成像,可清晰觀察焊縫微觀缺陷,為工藝優(yōu)化提供數(shù)據(jù)支撐。

行業(yè)領(lǐng)先企業(yè)在新一代電池產(chǎn)線中引入飛秒激光切割設(shè)備,實現(xiàn)極片異形切割與極耳成型一體化加工,單條產(chǎn)線年產(chǎn)能提升至 15GWh,單位能耗降低 20%。另有企業(yè)將該技術(shù)應(yīng)用于電池陶瓷涂層切割,通過精準(zhǔn)控制涂層寬度,電池?zé)崾Э販囟乳撝堤岣?50℃。

飛秒激光切割設(shè)備的高加工效率(150mm/s)和長壽命激光源(>10 萬小時)顯著降低綜合成本。某企業(yè)對比數(shù)據(jù)顯示,采用飛秒激光切割替代傳統(tǒng)金剛石線鋸,單塊硅碳負(fù)極片加工成本從 2.3 元降至 0.8 元,設(shè)備投資回收期縮短至 18 個月。

飛秒激光切割設(shè)備搭載的 AI 視覺檢測系統(tǒng)可實時監(jiān)控切割質(zhì)量,通過機(jī)器學(xué)習(xí)算法動態(tài)調(diào)整激光參數(shù)。例如,在切割不同批次的極片時,系統(tǒng)自動識別材料厚度變化,將切割速度波動控制在 ±5% 以內(nèi),確保加工一致性。

多焦點(diǎn)并行加工:通過多光束技術(shù)將切割速度提升至 200mm/s,滿足 GWh 級產(chǎn)能需求。

復(fù)合加工工藝:飛秒開槽 + 金剛石薄片分離的組合方案,兼顧效率與經(jīng)濟(jì)性。

綠色制造升級:開發(fā)無冷卻液激光切割技術(shù),減少工業(yè)廢水排放,契合 ESG 發(fā)展理念。

據(jù)行業(yè)預(yù)測,新能源電池領(lǐng)域需求將推動飛秒激光切割設(shè)備市場規(guī)模年復(fù)合增長率達(dá) 18.7%,預(yù)計 2030 年市場規(guī)模突破 200 億元。這一增長將由固態(tài)電池量產(chǎn)、儲能系統(tǒng)升級等多重因素驅(qū)動。

飛秒激光切割設(shè)備正以其顛覆性的技術(shù)優(yōu)勢,重新定義新能源電池制造的精度與效率。從微米級加工到智能化生產(chǎn),這一技術(shù)不僅解決了行業(yè)痛點(diǎn),更打開了電池性能躍升的新空間。隨著國產(chǎn)化進(jìn)程加速,飛秒激光切割設(shè)備將成為新能源產(chǎn)業(yè)引領(lǐng)全球的核心競爭力。在這場精密制造的革命中,誰率先掌握飛秒激光技術(shù),誰就能在未來的市場競爭中占據(jù)制高點(diǎn)。