在 “雙碳” 目標(biāo)與電子制造升級的雙重驅(qū)動下,導(dǎo)電膜加工正從 “高污染、低精度” 向 “零排放、超精細” 轉(zhuǎn)型。飛秒激光蝕刻設(shè)備以干式加工“冷蝕刻” 特性,成為替代傳統(tǒng)化學(xué)蝕刻的核心方案,既解決環(huán)保合規(guī)難題,又突破精度與效率瓶頸。

傳統(tǒng)化學(xué)蝕刻依賴酸堿溶液實現(xiàn)材料去除,每條產(chǎn)線年排放廢水超 200 噸,危廢處理成本占生產(chǎn)成本的 15%-20%,且易因溶液濃度波動導(dǎo)致 10%-15% 的產(chǎn)品報廢。飛秒激光蝕刻設(shè)備則完全摒棄化學(xué)藥劑,通過10?1?秒級超短脈沖直接破壞材料化學(xué)鍵,實現(xiàn)原子級剝離,加工過程無廢水、廢氣排放,危廢產(chǎn)生量減少 95% 以上。

某省級環(huán)保監(jiān)測數(shù)據(jù)顯示,采用飛秒激光蝕刻設(shè)備的導(dǎo)電膜產(chǎn)線,VOCs 排放濃度≤10mg/m3,遠低于國家標(biāo)準(50mg/m3),且無需建設(shè)廢水處理站,單條線年節(jié)約環(huán)保投入超 80 萬元。同時,其加工過程無粉塵、無噪音,符合《工業(yè)企業(yè)廠界環(huán)境噪聲排放標(biāo)準》,可直接部署在電子潔凈車間內(nèi)。

企業(yè)選擇加工設(shè)備時,“環(huán)保投入” 與 “經(jīng)濟效益” 的平衡是關(guān)鍵。飛秒激光蝕刻設(shè)備通過全流程無耗材設(shè)計,實現(xiàn)長期成本優(yōu)化。

從環(huán)保成本看,傳統(tǒng)化學(xué)蝕刻需投入 200-300 萬元建設(shè)廢水處理系統(tǒng),年運維費用超 50 萬元;而飛秒激光蝕刻設(shè)備僅需冷卻系統(tǒng)(年電費約 8 萬元),無危廢處理支出,5 年累計節(jié)省環(huán)保成本超 300 萬元。從材料利用率看,該設(shè)備的精準蝕刻能力使導(dǎo)電膜材料損耗從 25% 降至 8% 以下,以年產(chǎn) 1000 萬片觸摸屏為例,年節(jié)約銀漿、ITO 靶材等成本超 500 萬元。

某工業(yè)園區(qū)案例顯示,引入飛秒激光蝕刻設(shè)備后,導(dǎo)電膜加工線的單位產(chǎn)品碳排放從 1.2kgCO?/ 片降至 0.3kgCO?/ 片,成功納入當(dāng)?shù)?“綠色工廠” 示范項目,獲得稅收減免優(yōu)惠。

導(dǎo)電膜材料的多樣性(PET、PI、超薄玻璃等基材;銀漿、碳納米管、金屬網(wǎng)格等導(dǎo)電層)對加工設(shè)備提出高要求,飛秒激光蝕刻設(shè)備通過波長可調(diào)技術(shù),實現(xiàn)不同導(dǎo)電膜的高效加工。

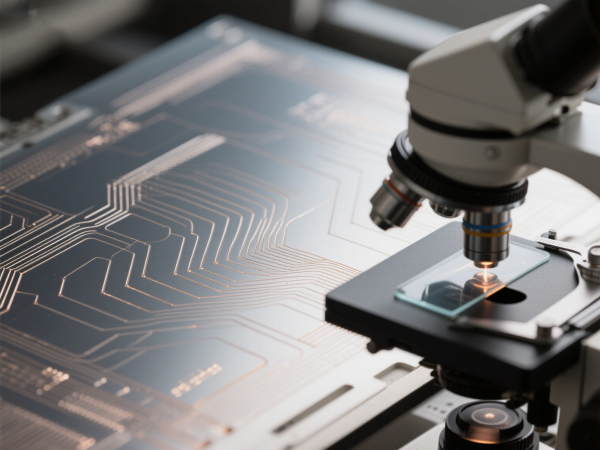

1.ITO 導(dǎo)電膜:降低晶型損傷的核心方案

傳統(tǒng)激光蝕刻因熱影響區(qū)(50-100μm)導(dǎo)致 ITO 膜層晶型畸變,透光率損失超 5%。飛秒激光蝕刻設(shè)備的 1064nm 紅外波長與低能量密度(≤0.5J/cm2),可實現(xiàn) ITO 層的化學(xué)鍵斷裂式剝離,熱影響區(qū) < 2μm,透光率保持率超 98%。某觸控屏廠商應(yīng)用后,32 英寸 ITO 導(dǎo)電膜的顯示均勻性提升至 95%,客戶投訴率下降 60%。

2.納米銀線導(dǎo)電膜:解決線路斷裂的關(guān)鍵技術(shù)

納米銀線因直徑僅 20-50nm,傳統(tǒng)機械切割易導(dǎo)致線路斷裂,良品率不足 70%。飛秒激光蝕刻設(shè)備通過低功率掃描技術(shù),可沿銀線分布路徑精準蝕刻,使線路斷裂率從 15% 降至 1% 以下,同時保持銀線的導(dǎo)電性(電阻變化率≤3%)。在柔性電子皮膚領(lǐng)域,該技術(shù)使納米銀線導(dǎo)電膜的傳感器響應(yīng)速度提升至 0.1ms,滿足醫(yī)療級監(jiān)測需求。

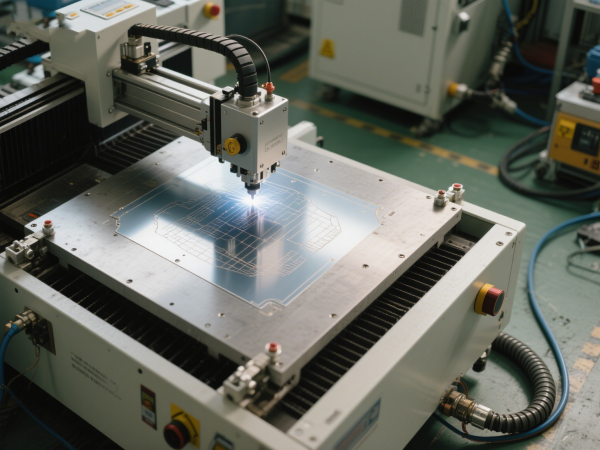

3.金屬網(wǎng)格導(dǎo)電膜:提升產(chǎn)能的高效選擇

金屬網(wǎng)格導(dǎo)電膜因線寬細(2-5μm)、密度高(200 線 / 英寸),傳統(tǒng)蝕刻易出現(xiàn)斷線、短路問題。飛秒激光蝕刻設(shè)備通過雙振鏡同步掃描,實現(xiàn)網(wǎng)格線路的一次性成型,加工節(jié)拍縮短至 6 秒 / 片(6 英寸基板),較化學(xué)蝕刻提升 3 倍,單臺設(shè)備年產(chǎn)能可達 150 萬片。

對于制造企業(yè)而言,設(shè)備的 “易維護性” 與 “壽命周期” 直接影響綜合成本。飛秒激光蝕刻設(shè)備采用全固態(tài)激光器(壽命≥8 萬小時),核心部件故障率低于 0.5 次 / 年,較傳統(tǒng)激光設(shè)備減少 60% 維護次數(shù)。其模塊化設(shè)計使換件時間縮短至 2 小時內(nèi),停機損失降低至傳統(tǒng)設(shè)備的 1/5。

從能耗看,設(shè)備待機功率≤500W,加工狀態(tài)功率≤3kW,較化學(xué)蝕刻線(含廢水處理)的 20kW 降低 85%;從人力成本看,該設(shè)備支持全自動上下料,單條產(chǎn)線僅需 2 名運維人員,較傳統(tǒng)蝕刻線(8 人)減少 75% 人力投入。

除消費電子、新能源領(lǐng)域,飛秒激光蝕刻設(shè)備正進入更多細分場景:在車載導(dǎo)電膜加工中,其耐溫性蝕刻技術(shù)(-40℃至 85℃環(huán)境穩(wěn)定加工)滿足汽車電子的嚴苛要求;在航空航天領(lǐng)域,該設(shè)備可加工聚酰亞胺基導(dǎo)電膜,實現(xiàn)航天器柔性天線的輕量化(重量減輕 40%)與高可靠性(振動測試通過率 100%)。

未來,隨著導(dǎo)電膜向 “超薄化”(≤50μm)“多功能化”(集導(dǎo)電、傳感、散熱于一體)發(fā)展,飛秒激光蝕刻設(shè)備將通過多物理場耦合蝕刻技術(shù),實現(xiàn)材料性能與加工精度的雙重保障,成為高端制造的基礎(chǔ)裝備。